Politechnika Krakowska realizuje prace badawcze w ramach projektu firmy Krakodlew SA w Krakowie pt.:

„Opracowanie innowacyjnej technologii odlewania w układzie pionowym wielkogabarytowych masywnych płyt z wysokojakościowego żeliwa modyfikowanego, przy wykorzystaniu sterowania procesem krystalizacji i stygnięcia odlewu” realizowanego w ramach Regionalnego Programu Operacyjnego Województwa Małopolskiego; Działanie 1.2 Badania i innowacje w przedsiębiorstwach, Poddziałanie 1.2.1 – „Projekty badawczo-rozwojowe przedsiębiorstw”, numer konkursu RPMP.01.02.01-IP.01-12-004/18, współfinansowanego ze środków Europejskiego Funduszu Rozwoju Regionalnego.

Badania będą realizowane w okresie 1.04.2019 do 31.03.2020.

Kierownik projektu: dr inż. Marek Rączka

Więcej o projekcie

Zakres prac PK obejmuje realizację Zadania badawczego nr 1

– Opracowanie innowacyjnej technologii formy:

Zagadnienia:

1) Badania i dobór samoutwardzalnych mas formierskich i rdzeniowych i ich parametrów technologicznych (przeprowadzenie badań mających na celu dobór samoutwardzalnych mas formierskich i rdzeniowych oraz ich parametrów technologicznych na formy i rdzenie dla odlewów płyt).

2) Dobór powłok ochronnych na formy i rdzenie oraz materiałów pomocniczych do wykonywania form i rdzeni (dobór odpowiednich powłok ochronnych poprzez ich badanie w warunkach laboratoryjnych).

3) Wytyczne wykonania oprzyrządowania modelowego i osprzętu odlewniczego dla odlewów płyt (przygotowanie wytycznych do wykonania modeli odlewniczych z odpowiednich gatunków drewna).

4) Ocena badań empirycznych opracowanego procesu technologicznego i weryfikacja przyjętych rozwiązań technologicznych (ocenie podlegać będą właściwości technologiczne mas formierskich i materiałów stosowanych do ich wytworzenia).

5) Organizacja systemu sterowania procesami wytwarzania nowego asortymentu odlewów i dobór metod statystycznych dla potrzeb sterowania procesem.

Umowa z firmą WIELTON numer M06/80/2019/P w ramach współpracy z przemysłem

„Opracowanie metodyki reorganizacji produkcji wieloasortymentowej na linii montażu W6 w fabryce WIELTON”

Czas realizacji projektu: 1.03.2019 – 31.12.2019

więcej o projekcie

Celem projektu jest:

- Poprawa zdolności produkcyjnej linii platform z 25 do 30 sztuk/dzień

- Poprawa zdolności produkcyjnej linii stelaży z 24 do 24 sztuk/dzień ale przy produkcji ciężkiego mixu produktowego

W ramach projektu zostaną wykonane następujące zadania:

1. Analiza stanu obecnego, w tym wyszczególniono podzadania:

- analiza produkowanych wyrobów na liniach platform i stelaży w celu wyboru typowych rozwiązań dla przeprowadzenia obserwacji,

- identyfikacja zadań montażowych realizowanych na stanowiskach obu linii, określenie czasów realizacji zadań montażowych metodą obserwacji chronometrażowych,

- określenie ograniczeń kolejnościowych na zbiorze zadań montażowych wszystkich procesów typowych wyrobów montowanych na obu liniach,

- wyznaczenie taktu (stan obecny) dla typowych wyrobów i taktu średniego asortymentu metodą balansowania linii.

2. Opracowanie propozycji usprawnień w celu skrócenia czasów realizacji zadań montażowych, w tym wyszczególniono podzadania:

- przedstawienie propozycji poprawy stosowanych metod pracy, narzędzi i oprzyrządowania,

- szacowanie oszczędności w realizacji zadań montażowych wynikających z wprowadzenia usprawnień,

- wyznaczenie taktu (stan docelowy po wprowadzeniu usprawnień) dla typowych wyrobów i taktu średniego asortymentu metodą balansowania linii.

3. Analiza rynkowa możliwości wprowadzenia usprawnień, w tym wyszczególniono podzadania:

- ustalenie listy potencjalnych wykonawców usprawnień,

- przygotowanie zapytania ofertowego,

- analiza ofert, przygotowanie opinii, kalkulacja zwrotu inwestycji.

4. Wdrożenie proponowanych zmian w przedsiębiorstwie, w tym wyszczególniono podzadania:

- konsultacje w trakcie projektowania i wdrożenia usprawnień,

- nadzór merytoryczny nad wdrożeniem rozwiązań.

UMOWA NR POIR/LIM/SS/02/2018 O ŚWIADCZENIE USŁUG BADAWCZO-ROZWOJOWYCH W RAMACH PROJEKTU Nr POIR.01.01.01-00-0890/17

Opracowanie i wdrożenie technologii odlewania ciśnieniowego w innowacyjnych formach odlewniczych, obudowy aparaturowej z materiału o podwyższonych właściwościach mechanicznych przeznaczonej do pracy w atmosferach zagrożonych wybuchem

Czas realizacji projektu od 06.09.2018 roku do 31.07.2020

Kierownik projektu: dr inż. Marcin Grabowski

„Nowy kompleksowy sposób oceny stanu technicznego urządzeń ciśnieniowych instalacji eksploatowanych w przemyśle chemicznym i petrochemicznym, wykorzystujący analizy sygnałów emisji akustycznej, pola naprężeń konstrukcji i stanu degradacji materiału”.

Czas realizacji projektu to 32 miesiące (01.01.2017-31.08.2019r.)

Więcej o projekcie

Koncepcja założona w projekcie polega na opracowaniu nowej metodyki diagnostycznej opartej na połączeniu stosowanych w rzeczywistym stanie eksploatacji symulacjach numerycznych wytężenia konstrukcji urządzenia ciśnieniowego, oceny stanu materiału oraz wieloparametrowej analizy parametrów sygnałów emisji akustycznej, generowanych w wyniku rozwoju procesów degradacyjnych. Optymalne połączenie tych analiz oraz znalezienie wzajemnych korelacji pozwoli na skuteczne rozwiązywanie aktualnych problemów diagnostyki instalacji petrochemicznych związanych z oceną ich stanu technicznego i określeniem warunków dalszej eksploatacji, w szczególności tych urządzeń, gdzie na skutek długotrwałej pracy występują niekrytyczne uszkodzenia.

Międzynarodowy projekt realizowany w konsorcjum z 10 partnerami reprezentującymi 10 regionów Europy Środkowej pt.: 3DCentral – Catalyzing Smart Engineering and Rapid Prototyping.

Termin realizacji : 01.06.2016-30.11.2018

Kierownik projektu-koordynator z ramienia Politechniki Krakowskiej:

dr inż. Anna Kiełbus

Więcej o projekcie

Koncepcja założona w projekcie polega na opracowaniu nowej metodyki diagnostycznej opartej na połączeniu stosowanych w rzeczywistym stanie eksploatacji symulacjach numerycznych wytężenia konstrukcji urządzenia ciśnieniowego, oceny stanu materiału oraz wieloparametrowej analizy parametrów sygnałów emisji akustycznej, generowanych w wyniku rozwoju procesów degradacyjnych. Optymalne połączenie tych analiz oraz znalezienie wzajemnych korelacji pozwoli na skuteczne rozwiązywanie aktualnych problemów diagnostyki instalacji petrochemicznych związanych z oceną ich stanu technicznego i określeniem warunków dalszej eksploatacji, w szczególności tych urządzeń, gdzie na skutek długotrwałej pracy występują niekrytyczne uszkodzenia.

Projekt o numerze CE634 realizowany w ramach programu

INTERREG CENTRAL EUROPE.

Opis projektu:

Realizatorzy projektu w ramach konsorcjum:

- IDM Suedtirol Alto Adige ( Südtirol – Włochy)- Lider projektu

- AFIL –ASSOCIAZIONE FABBRICA INTELLIGENTE LomBARDIA (Włochy)

- Campus 02 (Austria)

- Evolaris next level GMBH (Austria)

- Fraunhofer IWU, Institute for Machine Tools and Forming Technology (Niemcy)

- Wirtschaftsf örderung Region Stuttgart GmbH (Niemcy)

- Tehnoloski park Ljubljana d.o.o. (Słowenia)

- Pomurski tehnološki park (Słowenia)

- Pannon Gazdasági Hálózat Egyesület (Węgry)

- Krakowski Park Technologiczny Sp.zo.o. (Polska)

- Politechnika Krakowska, Instytut Technologii Maszyn i Automatyzacji Produkcji (Polska).

Wartość projektu: 1 713 131,51euro

Główne obszary projektu:

Strategia rozwoju regionów, Smart Engineering, Rapid Prototyping.

Opis projektu: Głównym celem realizowanego międzynarodowego projektu pt. “3DCENTRAL – Catalyzing Smart Engineering and Rapid Prototyping”, jest dążenie do doskonałości europejskiej we współpracy transnarodowej dotyczącej wymiany technologii, innowacji, transferu i wydajności biznesowej w zakresie inteligentnej inżynierii i szybkiego prototypowania. Zostanie zbudowana platforma wymiany wiedzy i doświadczeń między ośrodkami naukowo-badawczymi i przemysłowymi w obszarze Smart Engineeringu i Rapid Prototyping. Podejmowane są działania mające na celu stworzenie specjalistycznego programu wsparcia – sieci współpracy pomiędzy regionami.

Szczegółowy opis projektu na stronie

http://www.interreg-central.eu/Content.Node/3DCentral.html

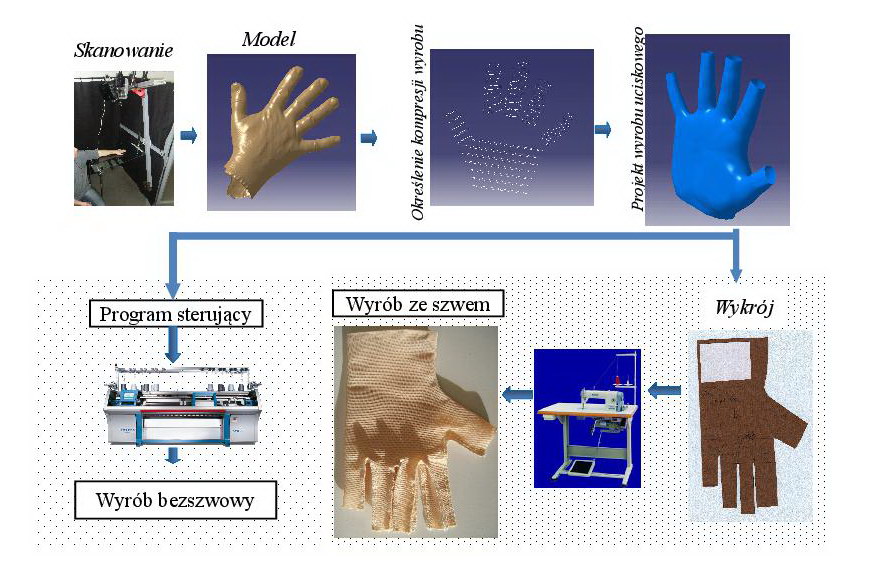

Opracowanie innowacyjnych wyrobów uciskowych wspomagających proces leczenia zewnętrznego z zastosowaniem oryginalnych narzędzi badawczych

nr PBS/B9/46/2015

okres realizacji: 1.10.2015 – 30.09.2018

Kierownik- koordynator z ramienia PK:

dr hab. inż. Krzysztof Karbowski, prof. PK

Więcej o projekcie

Konsorcjum:

- Politechnika Łódzka

- Politechnika Krakowska

- TRICOMED S.A.

- Uniwersytet Kazimierz Wielkiego w Bydgoszczy

Opis

Skuteczną metodą wspomagającą proces leczenia zewnętrznego, w tym blizn pooparzeniowych, obrzęków limfatycznych, żylaków oraz blizn po zabiegach chirurgii plastycznej, jest terapia uciskowa, tzw. kompresoterapia. Ważnym parametrem wyrobów uciskowych wspomagających proces leczenia zewnętrznego wyżej wymienionych schorzeń jest nacisk jednostkowy (stopień kompresji) wywierany na osłaniane części ciała. Zakres wartości tego parametru, w zależności od rodzaju terapii jest określony z medycznego punktu widzenia, a jego właściwy dobór determinuje skuteczność terapeutycznego działania wyrobu uciskowego. Obecnie w leczeniu schorzeń metodą uciskową, stosuje się wyroby uciskowe produkowane w 4 klasach kompresji, od najsłabszej (I klasa ucisku – 18-21 mmHg) do najsilniejszej (IV klasa ucisku – powyżej 49 mmHg).

Zaawansowane projektowanie wyrobów uciskowych wspomagających proces terapii pooparzeniowej lub leczenia obrzęków tkanek miękkich powinno wykorzystywać również przewidywania teoretyczne zachowania się tkanki pod wpływem ucisku.

Celem praktycznym projektu jest opracowanie innowacyjnych, spersonalizowanych wyrobów uciskowych o zamierzonej wartości nacisku jednostkowego na ciało pacjenta. Założenia te zostaną osiągnięte na drodze opracowania nowoczesnych technologii bezszwowych przy użyciu dzianin o podwyższonych walorach biofizycznych, a także przy zastosowaniu tradycyjnej technologii wytwarzania. W projekcie wykorzystane będą zaawansowane rozwiązania technologiczne związane z bezdotykowym wymiarowaniem sylwetki pacjentów przy użyciu techniki skanowania 3D. Ponadto, projekt przewiduje zastosowanie sterowanych numerycznie szydełkarek o wysokim stopniu uiglenia do produkcji wyrobów bezszwowych oraz urządzeń pomiarowych do kontroli wartości kompresji. Badania zostaną również uzupełnione o zastosowanie modelowania i symulacji fragmentu ciała uciskanego, uwzględniając faktyczną geometrię obiektu, budowę wewnętrzną i rzeczywiste właściwości tkanki. Zaprojektowane również zostanie stanowisko do badań własności mechanicznych tkanek, co pozwoli na określenie wpływu terapii na ich regenerację.

Swarm of Biomimetic Underwater Vehicles for Underwater ISR (SABUVIS)

finansowany przez: European Defence Agency, 28.05.2015 – 28.11.2018

Realizatorzy projektu

- Bundeswehr Technical Center for Ships and Naval Weapons

Konsorcjum z Polski:

- Akademia Marynarki Wojennej (Lider projektu)

- Politechnika Krakowska

- Przemysłowy Instytut Automatyki i Pomiarów

Kierownik – koordynator z ramienia Politechniki Krakowskiej: dr hab. inż. Jerzy Zając, prof. PK

Autonomiczne pojazdy podwodne z cichym napędem falowym dla rozpoznania podwodnego

Projekt DOBR-BIO4/033/13015/2013 – 23.12.2013 r. – 22.11.2016r

- Realizatorzy projektu w ramach konsorcjum

- Akademia Marynarki Wojennej (Lider projektu)

- Politechnika Krakowska

- Przemysłowy Instytut Automatyki i Pomiarów

- Przedsiębiorstwo Badawczo-Produkcyjne FORKOS Sp. z o.o.

Kierownik – koordynator z ramienia PK: dr hab. inż. Jerzy Zając, prof. PK

Zaawansowane techniki wywarzania zespołu turbiny napędowej (TED)Zadanie 4

Projekt współfinansowany ze środków Narodowego Centrum Badań i Rozwoju oraz Unii Europejskiej w ramach Europejskiego Funduszu Rozwoju Regionalnego.

Projekt INNOLOT/I/7/NCBR/2013

Kierownik: prof. dr hab. inż. Wojciech Zębala

Więcej o projekcie

DOTACJE NA INNOWACJE

Technologie wytwarzania narzędzi do obróbki skrawaniem wyrobów o złożonej geometrii z trudnoobrabialnych materiałów – “ToolMach”

Nazwa beneficjenta: P.P.U.H BRYK WITOLD BRYK

Członek konsorcjum: WSK “PZL-Rzeszów” S.A

Okres realizacji: 2013-2017

PROJEKT WSPÓŁFINANSOWANY ZE ŚRODKÓW NARODOWEGO

CENTRUM BADAŃ I ROZWOJU ORAZ UNII EUROPEJSKIEJ W RAMACH

EUROPEJSKIEGO FUNDUSZU ROZWOJU REGIONALNEGO

DOTACJE NA INNOWACJE

Zaawansowane techniki wytwarzania przekładni lotniczych – “INNOGEAR”

Nazwa beneficjenta: WSK “PZL-Rzeszów” S.A.

Okres realizacji: 2013-2018

PROJEKT WSPÓŁFINANSOWANY ZE ŚRODKÓW NARODOWEGO

CENTRUM BADAŃ I ROZWOJU ORAZ UNII EUROPEJSKIEJ W RAMACH

EUROPEJSKIEGO FUNDUSZU ROZWOJU REGIONALNEGO